Fin août 2020, suite à quelques résultats curieux lors d'une gravure, je contrôle le parallélisme du portique de la CNC par rapport à la table.

L'erreur est importante, ~ 3.5mm sur la largeur des 615mm alors que sur la longueur de 900mm, je ne trouve que 4/100. La mesure est faite avec un micromètre sous la broche et la lecture à l'écran.

Plusieurs mesures à différentes positions confirment le défaut. À cet endroit, 3.438mm et en général environ 3.5mm.

La conclusion est qu'une des deux flasques latérales est plus grande d'environ 4mm. Un premier démontage pour apprécier le travail et trouver une solution.

Après quelques discussions avec le fournisseur, il suggère dans un premier temps de surfacer une pièce support pour corriger le problème. Un test de surfaçage donne un curieux résultat. Les bandes visibles sur la photo sont en fait des zones creuses parce que la fraise est légèrement inclinée comme le montre l'équerre contre la tige de la broche.

Une meilleure vision de ce défaut.

Le fournisseur propose de rapatrier la machine pour faire une réparation. Elle fait presque 150kg et la place n'est pas très accessible. Je préfère réfléchir !

C'est le 18 décembre que je prends la décision de démonter la plus grande flasque heureusement accessible facilement. Les deux flasques sont espacées de 780mm, un dessin précis donne une différence de 4.2mm de hauteur pour la flasque. La face d'appui étant de 20mm d'épaisseur, il faudra fraiser 4.2mm pour corriger le défaut.

Un gros problème lors de ce démontage, j'ai évidement peiné pour enlever cet écrou de 28mm, complètement caché dans la mécanique. Raison compréhensible lorsqu'il est enfin sorti ! ... une vis pointeau de 3mm qui était elle accessible depuis le trou de fixation de la planche principale du portique sur la flasque avec une vis de 8mm. Résultat, un pas de vis à réparer heureusement faiblement abîmé.

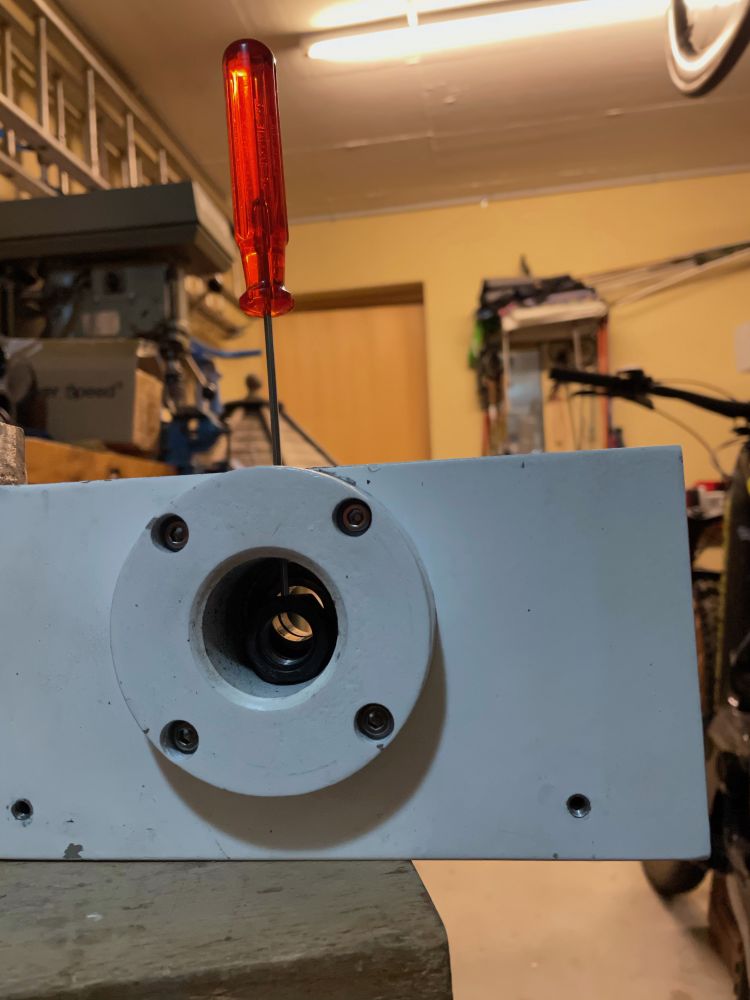

Voilà le passage avec l'outil pour désserrer la vis pointeau.

Reste à corriger une autre blague avec cette vis à tête fraisée cruciforme, qui était impossible à désserrer. Je remplacerai toutes ces vis par d'autres à têtes Torx.

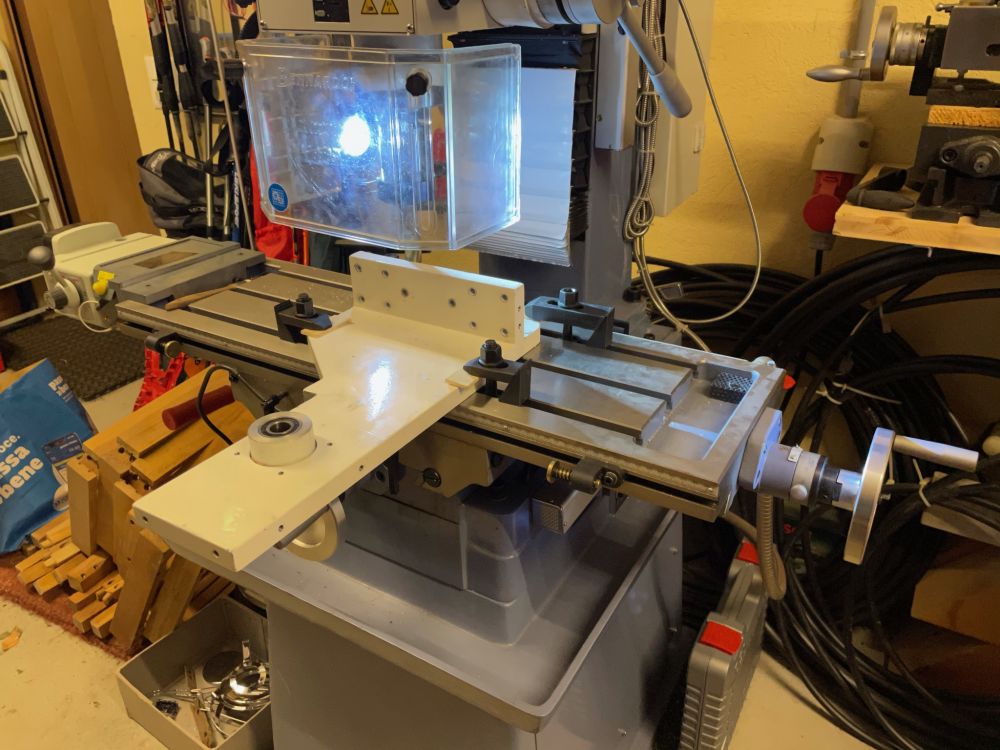

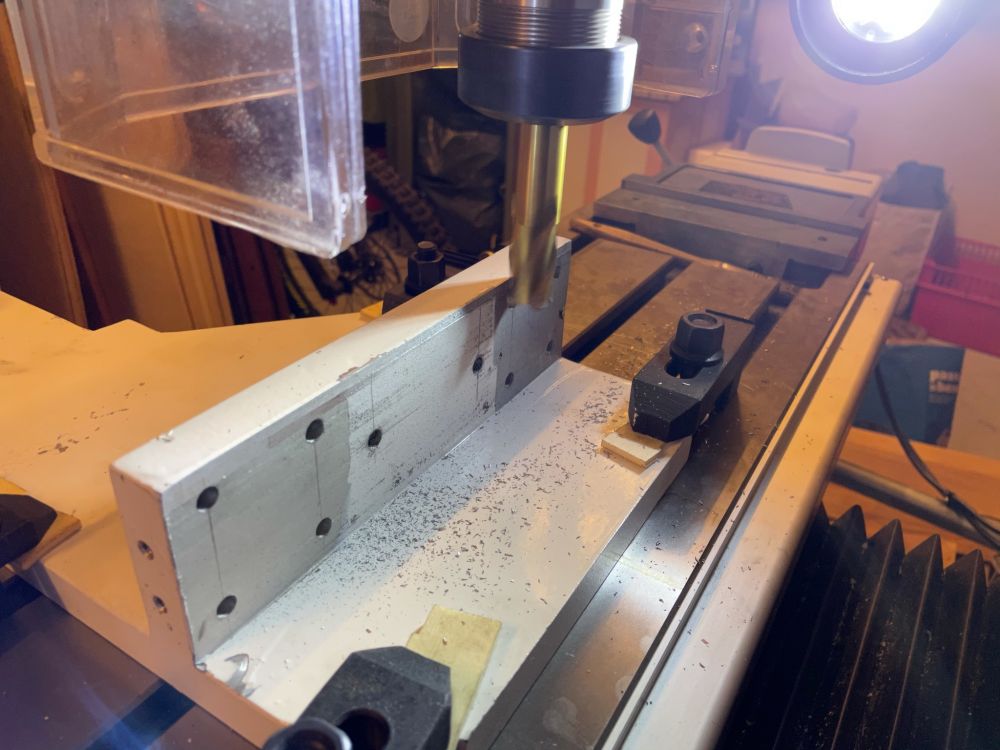

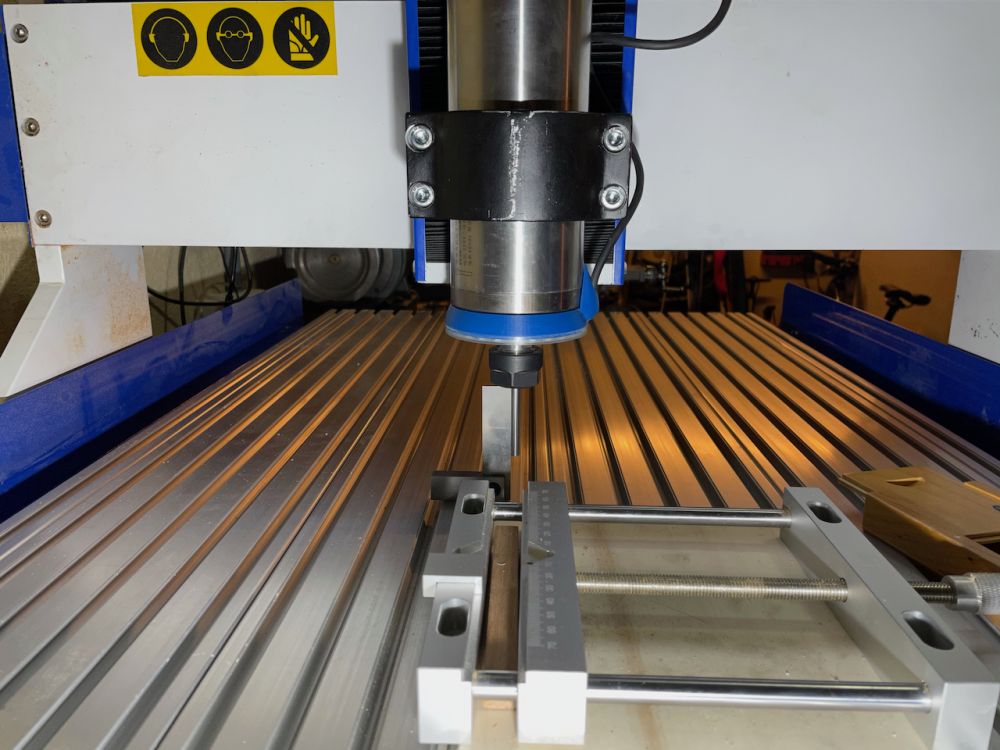

Passage sur la fraiseuse. Bridage sans problème.

Affleurage avec une fraise droite de 20mm.

Avec une lubrification spéciale aluminium (à la burette) et l'avance automatique, le fraisage est tranquille par passes de 5mm environ.

Le 19 décembre, le travail est terminé, la machine est nettoyée ce qui a pris plus de temps que le fraisage.

Le remontage ne posera aucun problème et la mesure au micromètre donne 0.12mm d'erreur sur la largeur de 615mm, j'aurai pu enlever 0,12 mm de plus ! Maintenant le surfaçage a du sens lorsque la précision est exigée.

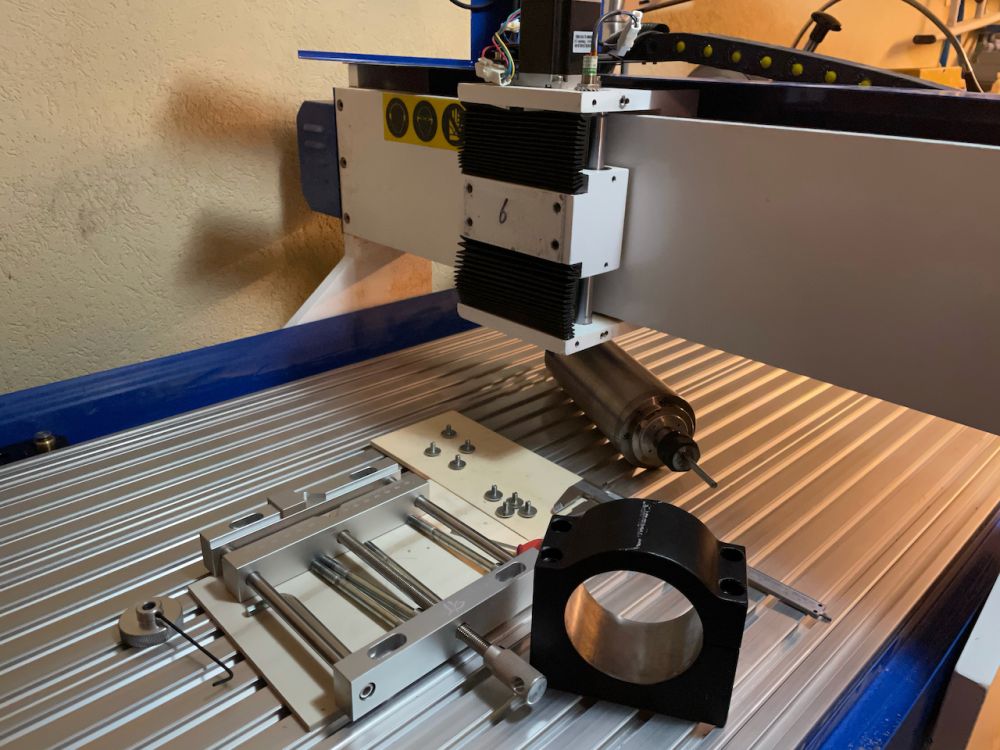

Reste à corriger la position de la broche, qui n'est pas perpendiculaire à la surface de travail. Démontage de cette partie de la mécanique. Nouvelle surprise, la bride de fixation de la broche est tenue par 4 boulons de 8 mm, qui sont dans des trous de 9.5 mm. On peut imaginer que la différence de diamètre permette un petit réglage. Il n'en est rien, dès que le troisième boulon est engagé, la bride est totalement immobile. La mesure de l'entraxe des trous taraudés sur le portique est de 105 mm alors que sur la bride, les trous équivalents sont espacé de 103 mm !

Pour ne pas refaire une bride de cette taille, je décide de fraiser à 14 mm de diamètre les lamages pour les têtes des boulons qui sont à 13 mm et ensuite d'agrandir à 10 mm les trous mais par en-dessous, sur une profondeur de 45 mm et évidemment en tenant compte de la correction d'entraxe. La bride est alors réglable pour obtenir un outil perpendiculaire à la surface de travail.

Je vais pouvoir réutiliser la CNC pour les perçages de la pièce fixe du prototype de moteur d'aiguille ... à suivre

Comments powered by CComment